食塩電解

概要

ティッセンクルップ・ニューセラは、60年以上にわたり電解プラント事業を展開しています。これまで世界中で600件以上のプロジェクト実績を誇り、最大で苛性ソーダ年産80万トン規模の実績があります。

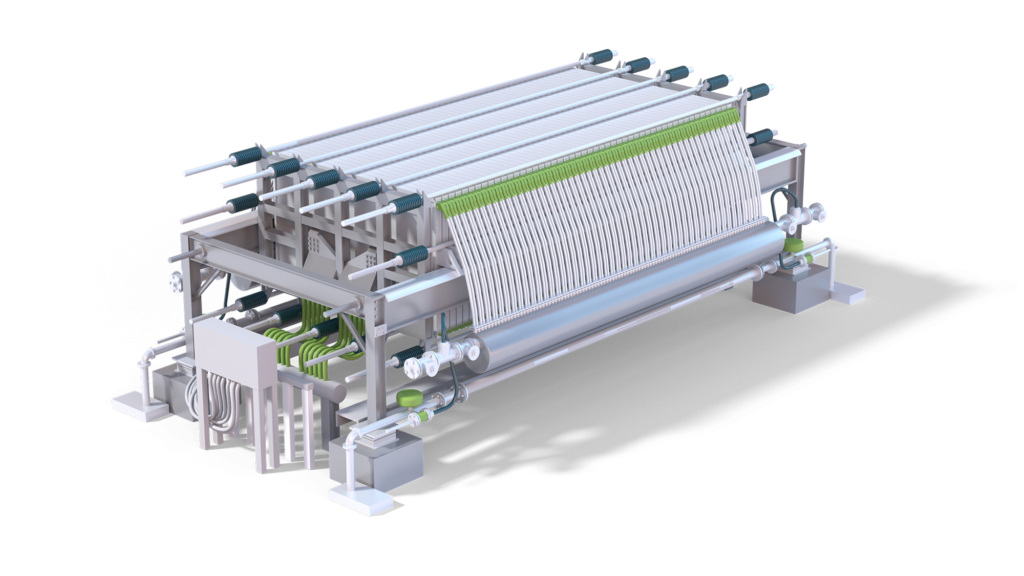

BMシングルエレメント:BM 2.7v6

ティッセンクルップ・ニューセラのBM2.7 v6 plusシングルエレメントは最適化された設計により、電密6kA/ m²において、苛性ソーダ生産1トン当たり1,980kWh以下の消費電力を実現します。最大の特徴は、2.85m²の反応面積と、6 kA/m²を超える高電密運転における膜寿命の長期化の実現です。

- 省エネ

- エネルギー効率の改善

- 完全密閉

- 独立した陽陰極間の締付

- イオン交換膜サービスライフの延長

- 独自のシール構造とホースシステムにより、4.7barg まで密閉性を保持 (運転圧力は0.5barg)

- シングルエレメントのローラーサスペンションが陽極-陰極室間の接触力の調整を確保

- 硬質、耐久性に優れた PTFE ガスケット

- 電解ルーム外のクリーンエリアでエレメントにイオン交換膜を組込み、試験を実施

- 組立エレメントを長期に渡り保管が可能

- シングルエレメント毎に迅速かつ簡単に交換が可能

- 1種類のエレメントのみを使用(エンドアノードエレメントやエンドカソードエレメントは不要)

- 消費電力: 1,980 kWh/t-NaOH (6 kA/m²)

- 反応面積: 2.85m²

記載の数値は期待値であり、運転条件により変わる場合があります。

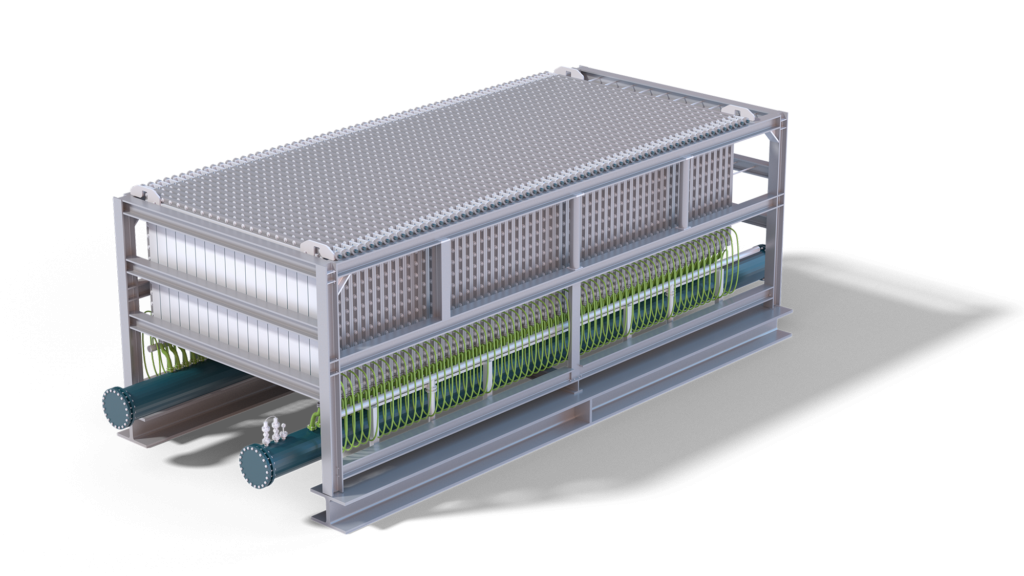

BiTAC : e-BiTAC v7

ティッセンクルップ・ニューセラが提供するフィルタープレス型複極式イオン交換膜電解槽BiTAC®は、電解槽毎の迅速な膜交換が可能であるなど、様々な優位性をもたらします。BiTACファミリーは常に改良が行われており、各世代にわたり互換性があるため、既存設備を容易に最新の技術に転換することが可能です。また最新型のe-BiTAC-v7への転換により、1,960 kWh/t (6kA/m²)という記録的な低消費電力が実現可能です。

- 低いガスケット締付力、ボルト不要

- 電解槽毎の迅速な膜交換

- メンテナンスエリアの省スペース化が可能

- 爆着クラッドを採用した陽陰極室の接合により、IRドロップを長期に渡り低減

- 陽極メッシュのファイン化による電圧低減

- 独自の溶接スポットチップ採用による凹凸のない陽極表面

- 優れた気液分離構造

- 一体型の陰極メッシュ採用により陰極メッシュ間のギャップをなくし、実反応面積を最大化

- 多数の電気接点を有し、優れた弾性を誇るMWXスプリング構造により、IRドロップを低減、そして均一な電流密度分布を実現

- 優れた陽極室の液内循環により、均一な陽極液濃度分布

- 電流伝導率の最適化: 各エレメントに30,000の接点

- 消費電力: 1,979 kWh/t-NaOH (6 kA/m²)

- 運転温度: 90 °C

- 苛性ソーダ製品品質: 32 % NaOH

- 圧力運転:水素側4,000 mm水柱、塩素側3,500 mm水柱、差圧は500mm水柱

- 反応面積: 3.276m²

記載の数値は期待値であり、運転条件により変わる場合があります。

ガス拡散電極式食塩電解技術

ガス拡散電極式食塩電解技術は、信頼性のある実証された技術により、電気ならびに水素供給の柔軟性をもたらします。

- 従来のイオン交換膜法と比較しエネルギー消費を最大25%削減

- CO 2排出量を削減する環境に優しいソリューション

- 電気と水素の供給に柔軟に対応

- 電解槽と電解液サイクルの完全な互換性により、BM2.7とガス拡散電極食塩電解技術を1つのプラントに統合可能

- シングルエレメントのローラーサスペンションが陽極-陰極室間の接触力の調整を確保

- 硬質、耐久性に優れた PTFE ガスケット

- 電解ルーム外のクリーンエリアでエレメントにイオン交換膜を組込み、試験を実施

- 組立エレメントを長期に渡り保管が可能

- シングルエレメント毎に迅速かつ簡単に交換が可能

- 1種類のエレメントのみを使用(エンドアノードエレメントやエンドカソードエレメントは不要)

- 消費電力: 1,550 kWh-NaOH (6 kA/m²)

- 反応面積: 2.72m²

記載の数値は期待値であり、運転条件により変わる場合があります。

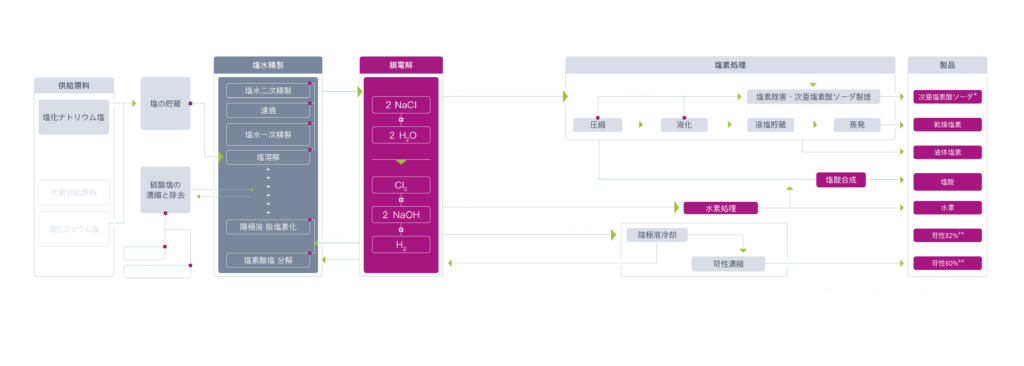

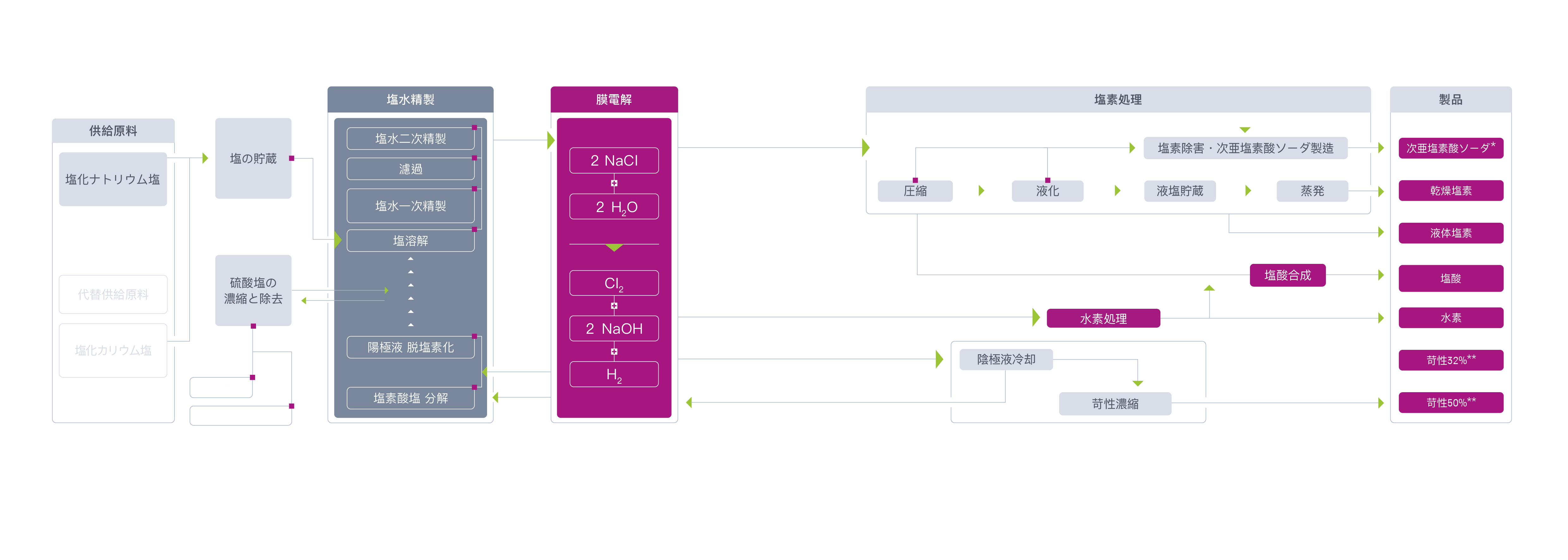

クロアリ設備全体を網羅するプロセスソリューション

ティッセンクルップ・ニューセラでは、経済性、環境、安全性を考慮しながら、最高品質のエンジニアリングによる最先端の製品を提供しています。

塩水精製、塩素処理、冷媒を使わない塩素液化、次亜塩素酸ソーダの生産など、プロセス全体のソリューションを提供します。

塩水精製

当社の塩水精製技術は、効

率性の高い塩水処理で電解

槽内のイオン交換膜を守り、

設備運転費用の低減を実現

します。

塩素処理

電解槽で生成される塩素は、用途により

高純度なものが必要とされる場合があり

ます(塩化ビニール原料等)。電解槽への

供給塩水に塩酸を添加することで、生成

される塩素中の酸素含有量の減少が可能

です。

冷媒を使わない塩素液化

イオン交換膜法食塩電解槽で生成される塩素は、

下流工程の用途により含有酸素の低減を求めら

れる場合があります。圧縮塩素は1段階または

2段階の熱交換器(凝縮器)で液化されます。

次亜塩素酸ソーダの生産(オプション)

市販化学品の一つである次亜塩素酸ソー

ダは、当社の標準ユニットで製造するこ

とが可能です。次亜塩素酸ソーダは上下

水道処理、廃水処理等の滅菌、消毒、漂

白用として使用され、食塩電解で生成す

る塩素と苛性ソーダを直接反応させ製造

されます。

塩水精製

当社の塩水精製技術は、効率性の高い塩水処理で電解槽内のイオン交換膜を守り、設備運転費用の低減を実現します。

塩素処理

電解槽で生成される塩素は、用途により高純度なものが必要とされる場合があります(塩化ビニール原料等)。電解槽への供給塩水に塩酸を添加することで、生成される塩素中の酸素含有量の減少が可能です。

冷媒を使わない塩素液化

イオン交換膜法食塩電解槽で生成される塩素は、下流工程の用途により含有酸素の低減を求められる場合があります。圧縮塩素は1段階または2段階の熱交換器(凝縮器)で液化されます。

次亜塩素酸ソーダの生産(オプション)

市販化学品の一つである次亜塩素酸ソーダは、当社の標準ユニットで製造することが可能です。 次亜塩素酸ソーダは上下水道処理、廃水処理等の滅菌、消毒、漂白用として使用され、食塩電解で生成する塩素と苛性ソーダを直接反応させ製造されます。

実行コンセプト

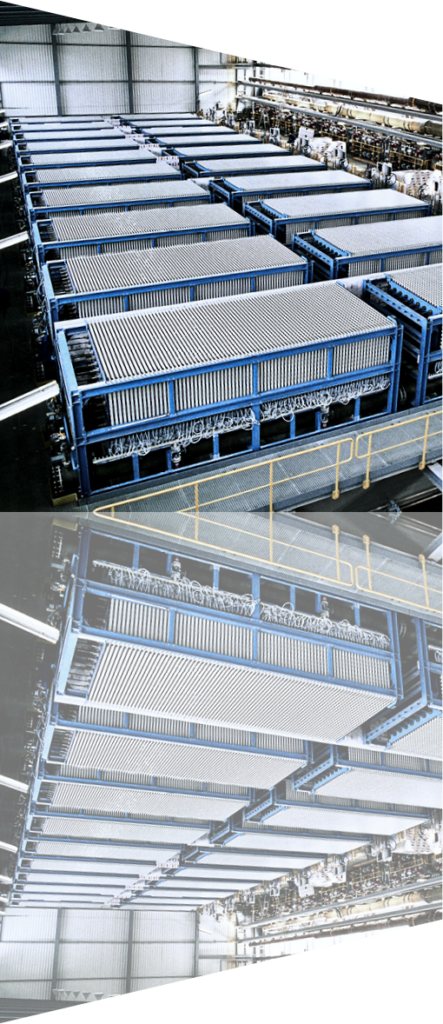

コンパクトな電解槽室

当社が提供している大幅に標準化された電解槽室は、投資コスト低減、省スペース化、容易なメンテナンスの確保に重点を置き最適設計されております。電解槽室にはピットを置かず、陰極液循環システムがその一部に組み込まれています。

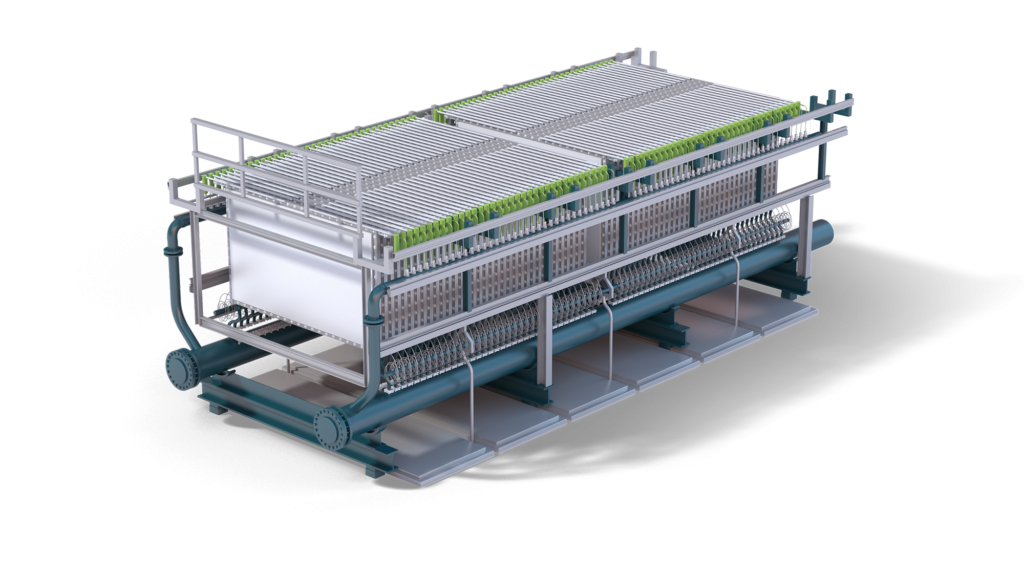

スキッドマウント型プラント技術

スキッドマウント型塩素製造プラントは、塩素換算年産5,000トンもしくは15,000トンの選択肢があり、標準化され事前に組み立てられたモジュールで構成されています。この技術の優位性は、低コスト、最小限の現場土木・組立工事、工期短縮にあります。

共に未来をつくる

既成概念を離れ、次の世代に約束を示し、実現することで、始めて先駆者となり得ます。産業の脱炭素化を実現する先駆者となるべく、当社は強力なパートナーと共に目標の達成を目指します。